Tiền thân là giải pháp công nghệ được NASA khởi xướng, và tiên phong áp dụng từ sau sự cố phóng tàu vũ trụ Apollo 13. Đến nay, xây dựng “Nhà máy số” đang là một giải pháp công nghệ mang xu thế phát triển tất yếu của thế giới. Nhờ những tiến bộ vượt bậc của các lĩnh vực công nghệ điện toán đám mây, vạn vật kết nối (IoT) và trí tuệ nhân tạo (AI)… xây dựng “Nhà máy số” không còn là cuộc chơi của riêng các tập đoàn hàng đầu thế giới.

.jpg)

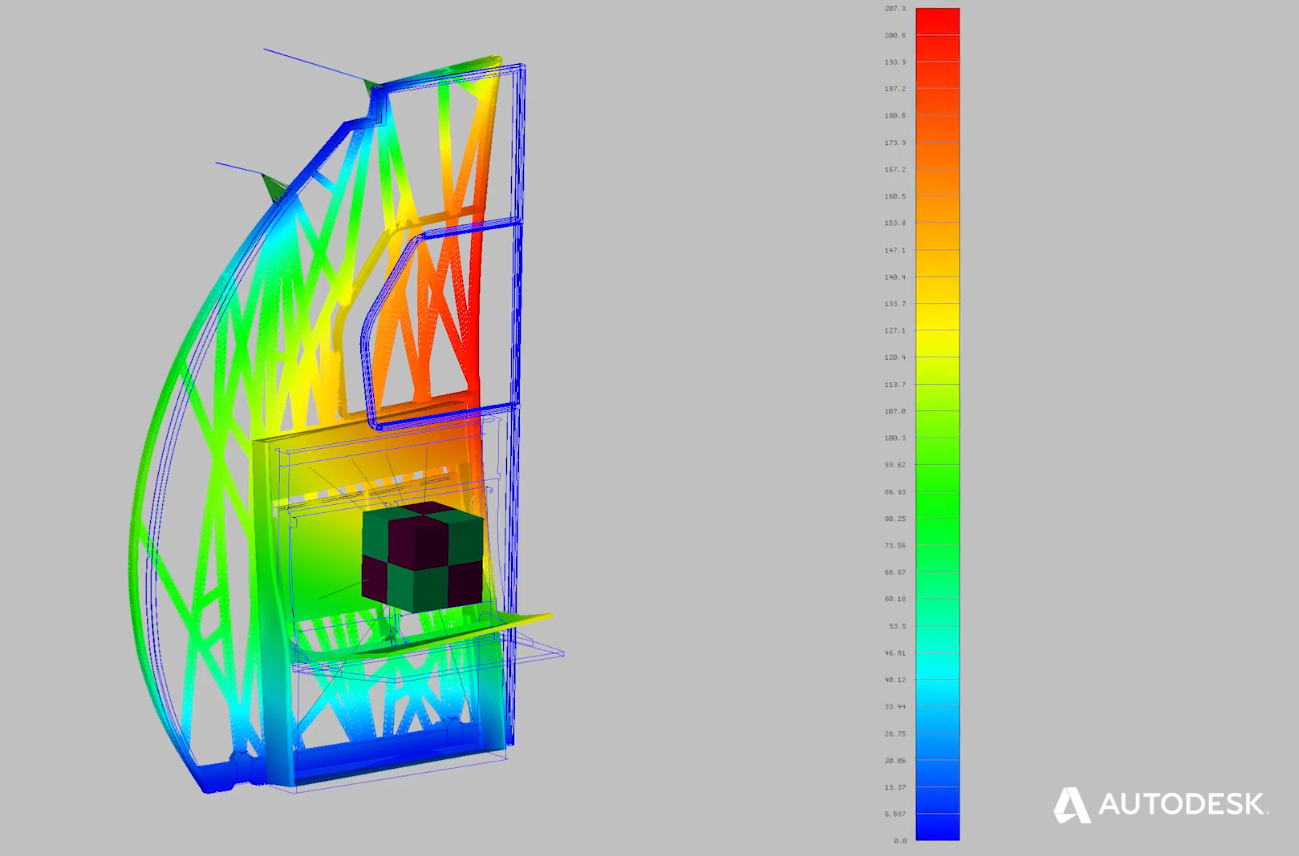

Mô hình 3D động cơ phản lực, được gắn các cảm biến theo dõi thông số kỹ thuật theo thời gian thực. Ảnh: Autodesk, Inc.

Với tư duy luôn nắm bắt xu thế phát triển công nghệ trên thế giới, và từng bước áp dụng vào hoạt động sản xuất của mình. Tổng công ty phát điện 2 (EVNGENCO 2) đang tích cực nghiên cứu, hợp tác với các hãng giải pháp công nghệ hàng đầu thế giới như Autodesk, Bentley, IBM… từng bước làm chủ công nghệ, áp dụng để chuyển đổi số ở lĩnh vực sản xuất, tiến tới là một đơn vị tiên phong trong xây dựng “Nhà máy số” ở Việt Nam.

Được xem là trái tim của nhà máy trong môi trường số, việc xây dựng mô hình 3D chứa thông tin kỹ thuật của các thiết bị, kết cấu trong nhà máy, là giai đoạn bắt buộc phải tiến hành đầu tiên trên con đường xây dựng “Nhà máy số”. Đây cũng là nội dung của đề án “Số hóa 3D tất cả các thiết bị, kết cấu, chi tiết máy trong các nhà máy điện”, mà Tổng công ty đang quan tâm triển khai thực hiện.

Lợi ích của việc số hóa 3D các thiết bị trong các nhà máy điện

Hiện nay, việc triển khai quản lý kỹ thuật, lập dự toán sửa chữa lớn cũng như công tác lập phương án, thiết kế, gia công chế tạo thiết bị, chi tiết máy còn mang tính chất thủ công, thiếu đồng bộ và không toàn diện. Quá trình triển khai thực hiện, còn quá lệ thuộc vào các bản vẽ 2D và mất nhiều thời gian để thu thập bản vẽ, tài liệu liên quan. Trong khi đó, một bản vẽ kỹ thuật số 3D sẽ tích hợp đầy đủ các thông tin kỹ thuật liên quan, mà không cần thiết phải thu thập thủ công, sau đó xem xét, tổng hợp… giúp tiết kiệm thời gian, tăng hiệu suất triển khai và chuyên nghiệp hóa.

Việc kết hợp các nền tảng số hiện có tại Đơn vị, với các phần mềm, công cụ liên quan nhằm tạo ra các bản vẽ kỹ thuật số 3D của toàn bộ thiết bị, kết cấu trong các nhà máy điện sẽ mang lại những hiệu quả thiết thực. Giúp Đơn vị tăng hiệu suất khi triển khai các công việc liên quan đến quản lý kỹ thuật, lập dự toán sửa chữa lớn, lập và mô phỏng các phương án kỹ thuật cũng như công tác thiết kế, tính toán kết cấu động lực học, ứng suất, thông số dòng chảy, gia công chế tạo, sửa chữa thay thế thiết bị.

Hãng Autodesk áp dụng trí tuệ nhân tạo, để tối ưu thiết kế cho kết cấu cho máy bay chở khách của hãng Airbus. Ảnh: Autodesk, Inc.

Việc số hóa 3D các chi tiết, hệ thống, thiết bị giúp mang lại rất nhiều lợi ích, như truy xuất tra cứu nhanh chóng thông số kỹ thuật liên quan của thiết bị (diện tích, kích thước, vật liệu, hình dáng hình học, vị trí các bề mặt…). Khi cần chế tạo thiết bị thay thế, từ mô hình 3D chi tiết có thể xuất chương trình gia công trên máy CNC (G-Code) hoặc các bản vẽ gia công phục vụ chế tạo bằng máy công cụ vạn năng thông thường.

Trong công tác đào tạo bồi dưỡng năng lực kỹ thuật, các cụm chi tiết, hệ thống 3D có thể thực hiện các thao tác mô phỏng tháo - lắp cực kỳ trực quan. Người học có thể xem trực tiếp trên bản vẽ 3D, video mô phỏng hoặc sử dụng các công nghệ thực tế ảo hỗ trợ ( kính VR). Từ đó giúp nâng cao năng lực triển khai thi công, sửa chữa thiết bị ngoài thực địa cho cán bộ kỹ thuật.

Phương pháp triển khai tiếp cận

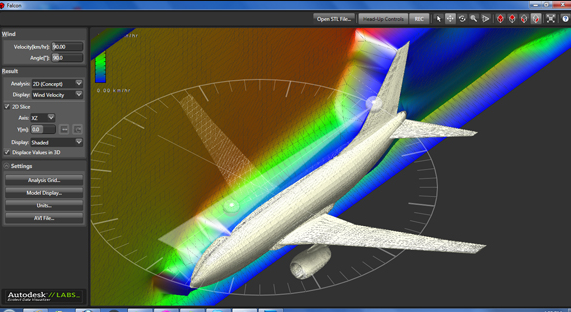

Trong vài năm gần đây, với sự phát triển của khoa học công nghệ, đặc biệt là công nghệ số hóa bề mặt, và sự trợ giúp của của các phần mềm CAD/CAE/CAM (Computer Aided Design/ Computer Aided Engineering/ Computer Aided Manufacturing), các lĩnh vực hàng không vũ trụ, quốc phòng an ninh, sản xuất xe hơi… đã có thể cho ra đời những sản phẩm có biên dạng khí động học cực kỳ phức tạp, cho phép tăng độ an toàn, tối ưu nhiên liệu và độ bền vững của kết cấu.

Mô phỏng dòng khí cho máy bay từ dự án Falcon của hãng Autodesk. Ảnh: Autodesk, Inc.

Để tính toán, thiết kế, chế tạo các sản phẩm biên dạng phức tạp này, các hãng công nghệ không áp dụng các quy trình thông thường, mà áp dụng quy trình “thiết kế ngược”, còn hay được gọi là “Reverse Engineering”.

Không chỉ đóng vai trò chủ chốt trong những quy trình nghiên cứu phát triển sản phẩm mới, quy trình “thiết kế ngược” còn được áp dụng linh hoạt, trong việc phục dựng hoặc cải tiến những hệ thống máy móc cũ, bị thất lạc tài liệu kỹ thuật do thời gian bảo quản hoặc luân chuyển nhân sự.

Sơ đồ khối quy trình thiết kế ngược thường thấy đã được tinh giản.

Để đáp ứng được các nhu cầu ngày càng cao của khách hàng, các nhà sản xuất máy quét 3D đã cho ra đời những mẫu máy quét 3D linh hoạt hơn, đạt độ chính xác cao, với giá thành phải chăng. Tùy theo nhu cầu, các máy quét 3D dựa trên nhiều công nghệ khác nhau, điển hình như các công nghệ quét 3D dùng ảnh, dùng tia laser hoặc dùng tia X.

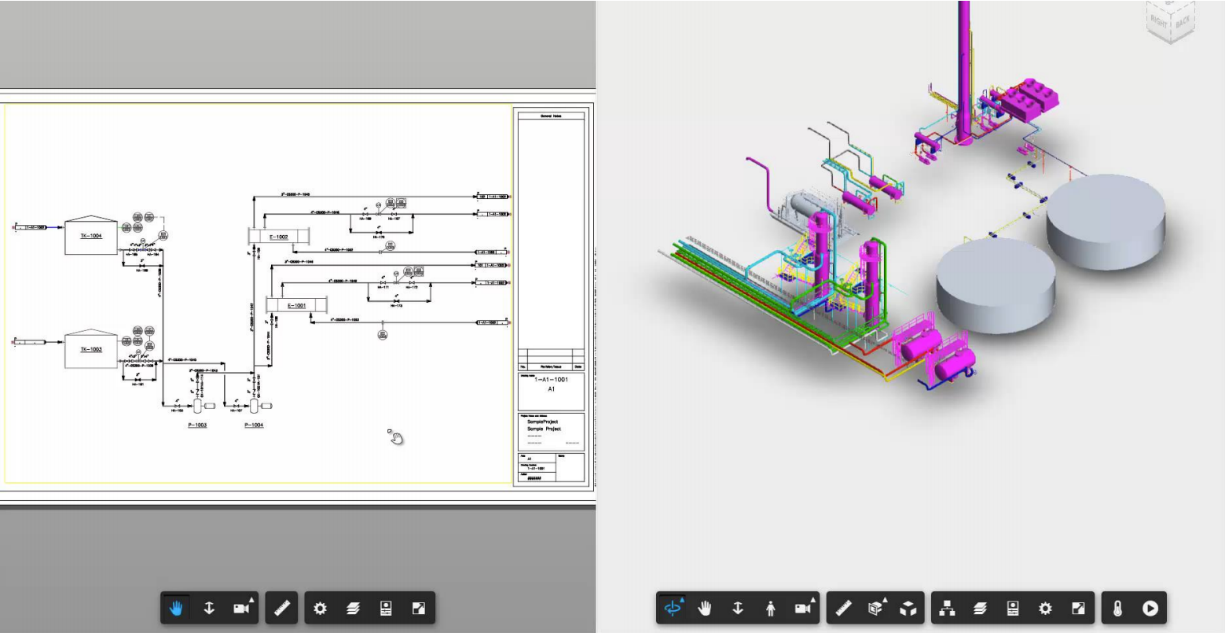

Đối với đề án số hóa 3D đang triển khai, EVNGENCO 2 dự kiến sử dụng kết hợp, công nghệ quét 3D bằng hình ảnh chụp độ phân giải siêu cao và quét 3D bằng tia laser. Sau đó, kết hợp dữ liệu 3D Point Cloud thu được với các bản vẽ 2D của nhà chế tạo, tiến hành dựng ngược mô hình 3D thiết bị máy móc bằng cách áp dụng linh hoạt các quải pháp của hãng Autodesk như môi trường Bim360 và các phần mềm Autodesk Revit, Autodesk Inventor, AutoCad, Naviswork…

Sơ đồ khối các bước triển khai số hóa 3D

Kế hoạch triển khai

EVNGENCO 2 đang nghiên cứu và thực hiện các thủ tục triển khai đề án Số hóa 3D tất cả thiết bị, kết cấu, chi tiết máy... trong nhà máy điện, tổ hợp thành các cụm thiết bị, khu vực và toàn bộ nhà máy. Trước mắt, sẽ tiến hành thí điểm số hóa 3D các thiết bị, hệ thống trong nhà máy Nhiệt điện Ô Môn, thuộc Công ty Nhiệt điện Cần Thơ.

Tính năng tương tác giữa sơ đồ P&ID và mô hình 3D. Ảnh: Autodesk, Inc.

Trong giai đoạn đầu triển khai, EVNGENCO 2 sẽ tập trung xây dựng mô hình thông tin số 3D của từng thiết bị, cụm thiết bị quan trọng. Việc ứng dụng mô hình thông tin số 3D sẽ trực tiếp giải quyết thách thức trong việc tìm kiếm thông tin, hồ sơ thiết bị, giúp người dùng nhanh chóng tìm truy xuất thông tin họ cần để đưa ra quyết định. Các thông tin từ mô hình thực tế số có thể được tạo ra bằng cách tập hợp dữ liệu 1D, 2D và 3D lại với nhau.

Trong các giai đoạn triển khai tiếp theo, Tổng công ty sẽ phối hợp thực hiện với các Hãng cung cấp giải pháp uy tín trên thế giới như Autodesk, Bentley, Aveva, SAP, IBM, Fujitsu,... tiến đến xây dựng Mô hình thông tin hoàn chỉnh. Các dữ liệu vận hành, dữ liệu tình trạng thiết bị sẽ được kết hợp với mô hình thông tin 3D, được thể hiện trực quan, sinh động qua các máy tính, thiết bị di động và các thiết bị giao tiếp khác.

Với những lợi ích thiết thực nêu trên, đề án “Số hóa 3D tất cả thiết bị, kết cấu, chi tiết máy trong các nhà máy điện” không chỉ giúp EVNGENCO 2 xử lý các vấn đề đang gặp phải trước mắt, mà còn là một tiền đề quan trọng trong quá trình tiếp cận công nghệ mới trên thế giới; chứng minh sự linh hoạt và sáng tạo trong việc từng bước làm chủ; xây dựng các mô hình dữ liệu số phù hợp với nhu cầu đặc thù riêng của Tổng công ty.

Minh Lương – Văn Hoàn